Motivação

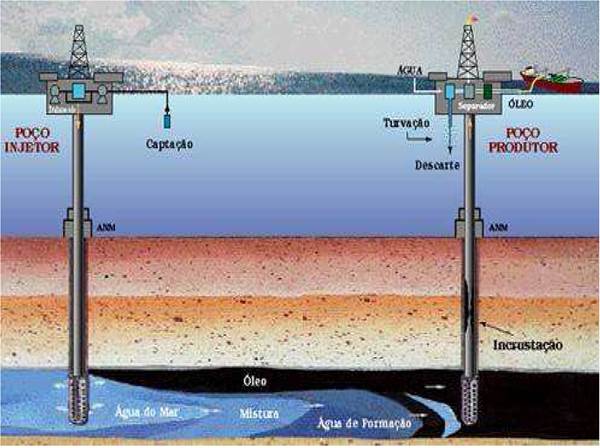

Na indústria petrolífera o fluido extraído de um poço constitui-se de diversos compostos naturais, dentre os quais se destacam os hidrocarbonetos e a água. Em algum momento este fluido precisará ser processado de modo a expurgar a água e permitir a continuidade do processamento do óleo. Por configurar um processo de depuração do fluido anterior ao refino do óleo propriamente dito, qualquer operação desta natureza representa um custo a mais e indireto na produção de petróleo.

Na indústria petrolífera o fluido extraído de um poço constitui-se de diversos compostos naturais, dentre os quais se destacam os hidrocarbonetos e a água. Em algum momento este fluido precisará ser processado de modo a expurgar a água e permitir a continuidade do processamento do óleo. Por configurar um processo de depuração do fluido anterior ao refino do óleo propriamente dito, qualquer operação desta natureza representa um custo a mais e indireto na produção de petróleo.

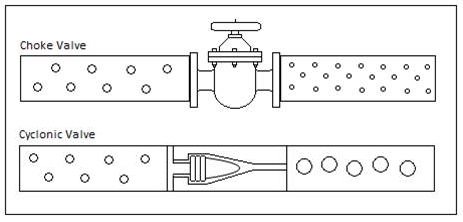

O fluido petrolífero ao ser extraído alcança a cabeça do poço produtor com um elevado valor de pressão em função das características do reservatório ou do método de elevação artificial; neste ponto utiliza-se uma válvula para quebrar a pressão da corrente produzida e permitir o controle da vazão do poço produtor, harmonizando-a à pressão de trabalho dos equipamentos a jusante. Esta válvula é conhecida como "válvula choke". A quebra ou redução de pressão de produção acarreta um problema a ser resolvido que é o alto nível de emulsificação das fases líquidas constituintes do fluido petrolífero. O princípio de funcionamento das "válvulas choke" atualmente existentes no mercado consiste em estrangular o escoamento, provocando uma forte turbulência. A turbulência é gerada por um orifício regulador variável, de tal modo que haja uma perda de carga do escoamento do fluido petrolífero durante a passagem pelo seu interior, sendo essa energia dissipada termicamente.

A turbulência gerada com o estrangulamento do escoamento resulta em uma redução na pressão mas, também provoca a emulsão das fases presentes no fluido petrolífero. As grandes tensões de cisalhamento no escoamento produzem quebras de estruturas locais, conduzindo à dispersão em gotículas e emulsificação, pois que a tensão interfacial óleo/água é reduzida pela presença de agentes surfactantes ativos naturalmente presentes no petróleo. Este fenômeno é patente no fluido petrolífero colhido imediatamente após a "válvula choke" situada na saída do poço. Até o momento, as "válvulas choke" e as válvulas de controle de processo convencionais têm sido projetadas para oferecer a maior capacidade possível de queda de pressão e, portanto, regulagem de vazão, dividindo o circuito, no ponto em que são aplicadas, em uma zona a montante - de pressão mais alta, e, outra a jusante - de menor pressão. Não existe até o momento nenhuma preocupação, por parte dos projetistas de válvulas, com o nível de emulsificação dos componentes da mistura, gerado pela aplicação da válvula no circuito.

As válvulas ciclônicas buscam resolver os problemas citados acima por meio da conversão da energia de pressão presente em escoamentos em energia cinética de rotação até que sua dissipação ocorra por atrito molecular, evitando assim a dissipação típica provocada pela turbulência das válvulas convencionais. As válvulas ciclônicas visam assim permitir o controle das variáveis de processo pela quebra de pressão em escoamentos constituídos de pelo menos duas fases, em qualquer ponto de uma planta de processamento primário de petróleo, ou outras aplicações industriais multifásicas, sem induzir ao escoamento qualquer tipo de turbulência que contribua para um aumento da emulsificação das fases presentes no fluido.

Trata o presente projeto de caracterizar o escoamento no interior de válvulas ciclônicas por intermédio da anemometria laser Doppler (LDA) e da velocimetria por imagem de partícula (PIV). Tal caracterização se dará em protótipos a serem especialmente construídos, com características geométricas fornecidas pelo CENPES.

No que tange o desenvolvimento de procedimentos para a medição em sistemas fluidos com as técnicas de LDA e de PIV, serão utilizadas as facilidades e os equipamentos já existentes no CENPES/ PDP/TPAP e no Laboratório de Mecânica da Turbulência do PEM/COPPE/UFRJ.